发货:3天内

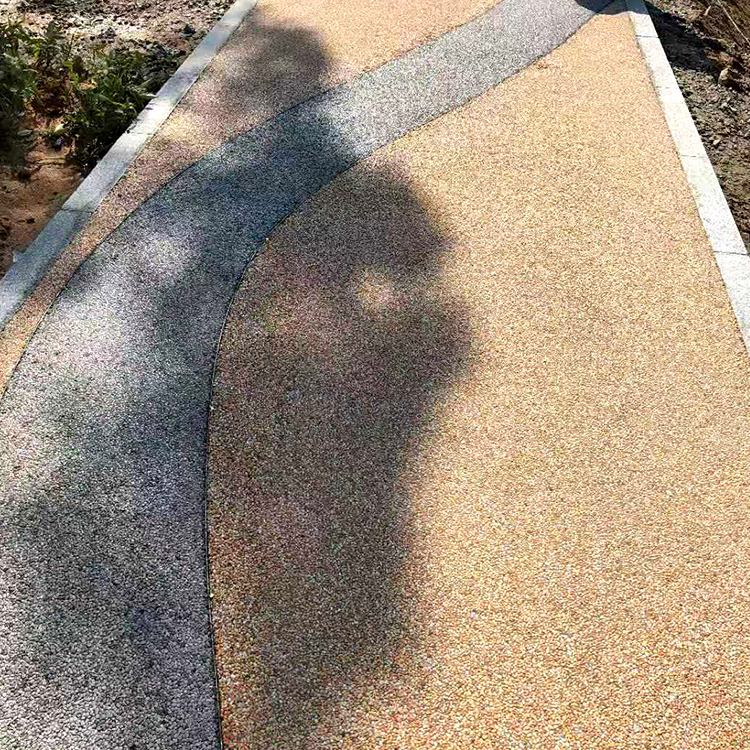

彩色透水混凝土施工工艺和流程

一、施工前准备

材料准备

选用粒径均匀的单一级配碎石(4-16mm)作为骨料,含泥量需小于0.5%。

水泥采用42.5标号及以上硅酸盐水泥25。

添加透水混凝土增强剂(占水泥用量2%)以提高抗压和抗折强度。

面层需掺入无机耐候性色粉,底层无需添加。

现场准备

基层需夯实原始土壤,并铺设级配碎石(100mm厚)或石粉(100mm厚)作为稳定层。

搅拌机应设置在施工现场中段,以减少运输时间(因透水混凝土初凝快)。

二、搅拌工艺

按比例混合骨料、水泥、增强剂、水及色粉(面层),使用强制式搅拌机搅拌5分钟以上,确保水泥浆均匀包裹骨料。

分层施工时,底层与面层可分开搅拌,面层需单独添加色粉。

三、浇筑与振捣

摊铺前需湿润路基,增强粘结强度并检查平整度,避免因基层不平导致透水层开裂。

使用低频平板振动器轻振混凝土层,避免高频振动造成过度密实或水泥浆脱离骨料。

四、压实与整平

采用轻型压路机多次碾压,结合温度和混合料稠度调整压实次数,确保表面平整且孔隙均匀。

承载级路面可分透水稳层和彩色面层两次施工46。

五、养护与切缝

摊铺完成后覆盖薄膜养护,24小时后开始洒水(避免水枪直冲),养护周期不少于7天。

达到强度后切缝,切缝深度需符合设计要求,并用高压水枪清理积浆。

六、面层处理

喷涂氟碳树脂保护剂,增强耐磨性、抗冻性和色彩持久性。

保护剂需均匀喷涂,确保封闭孔隙并提升美观度。

七、质量控制要点

严格把控骨料粒径、水泥标号及增强剂质量。

施工中实时检测密实度,确保透水系数>20%且抗压强度达C20-C30。

分阶段验收,重点检查基层平整度、面层色彩均匀性及养护效果。

附:分层设计参考

人行道基准厚度为8cm,可单层或分层施工(如底层40mm透水稳层+面层30mm彩色层)。

分层设计可降低成本,同时保证透水性和承载力15。

通过以上流程,可确保彩色透水混凝土路面的透水性、强度及美观度满足设计要求